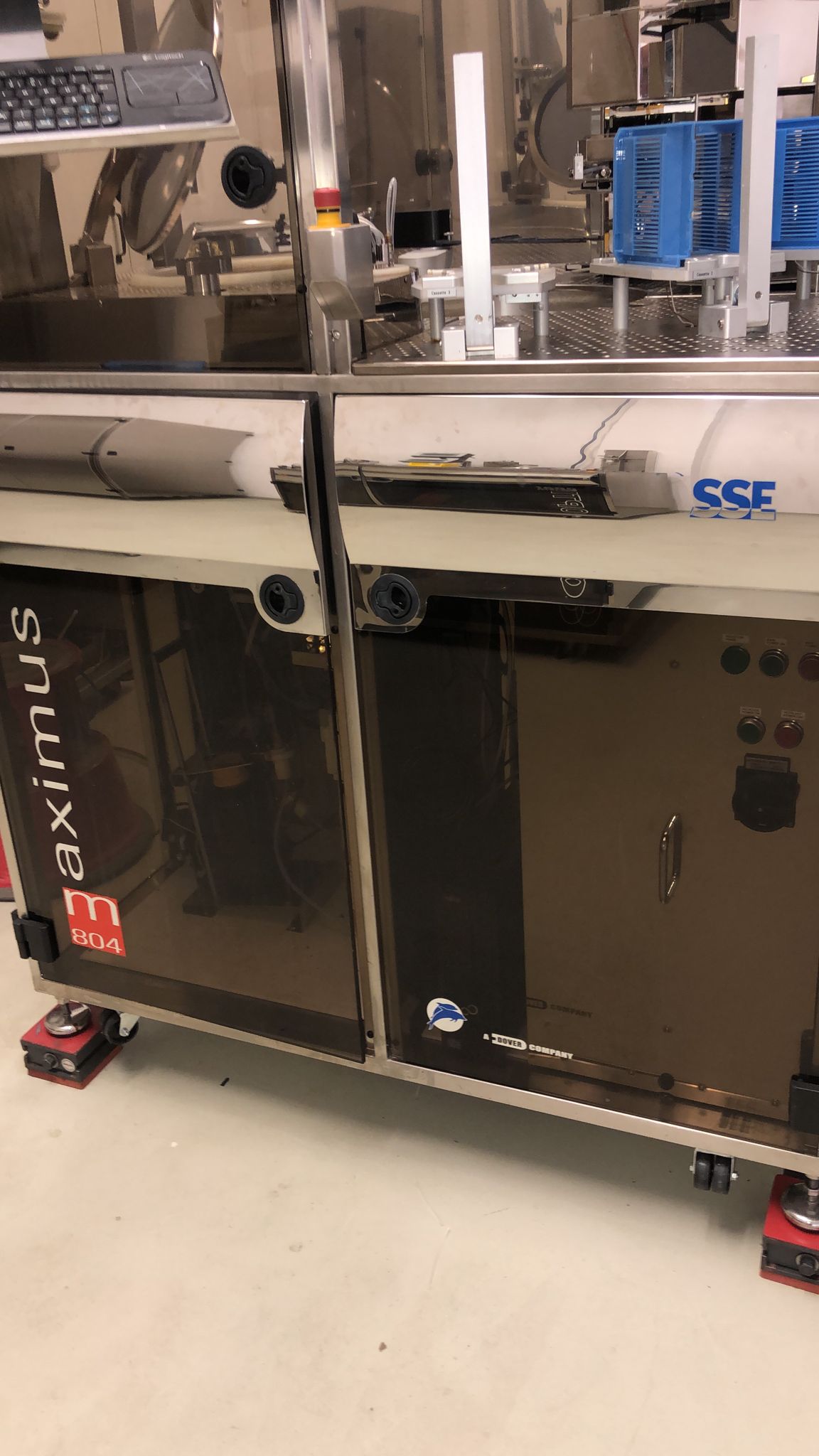

SSE Maximus Mandril de tapa cerrada con un máximo de 4 placas de cocción y 1 placa de refrigeración. 4 placas calientes y 1 placa fría.

Manufacturer: Neuberger

Type: Degistor AZ 180

Year of manufacture: 2018

Dimensions (l/w/h): ca, 1800 x 1000 x 2500 mm

Weight(kg): estimated 750 kg

General function: Fume cupboard with integrated ventilation device for toxic fume, vapors and dusts and included pump station

For immediate sale one Neuberger Degistor AZ 180. The cupboard is fully functional and can be inspected in Austria after consultation.

For further further questions about the history of the machine feel free to contact us via email or phone:

+49 170 2844435

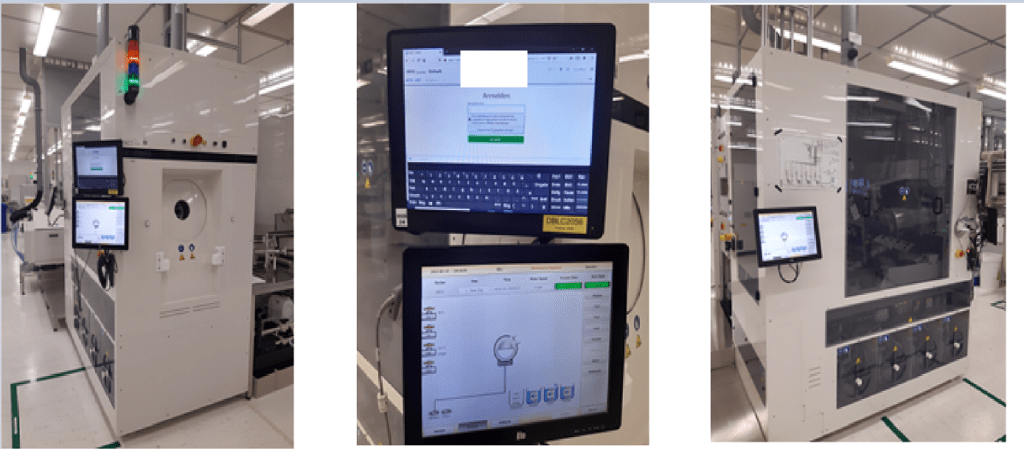

Manufacturer: Siconnex

Type: Batchspray Acid for 300mm for 25 Wafers/Square Substrates

Year of manufacture: 2018

Dimensions (l/w/h): ca, 2000 x 1200 x 2000 mm

Weight(kg): estimated 1500 kg

Type of PLC: Beckhoff

General function: 12″ rotating batchspray machine for etching and cleaning with acids os bases (closed system). Currently the tools are set up for 12″ square substrates. The tool can be upgraded to process Wafers. The machines are very young and come from a pilot line. Excellent condition.

We have 2 systems for immediate sale. Both Siconnex Batchspray acid tools are fully functional an can be inspected in Austria after consultation.

If you have further questions about the history of the tools, please feel free to contact us via form or phone:

+49 170 2844435

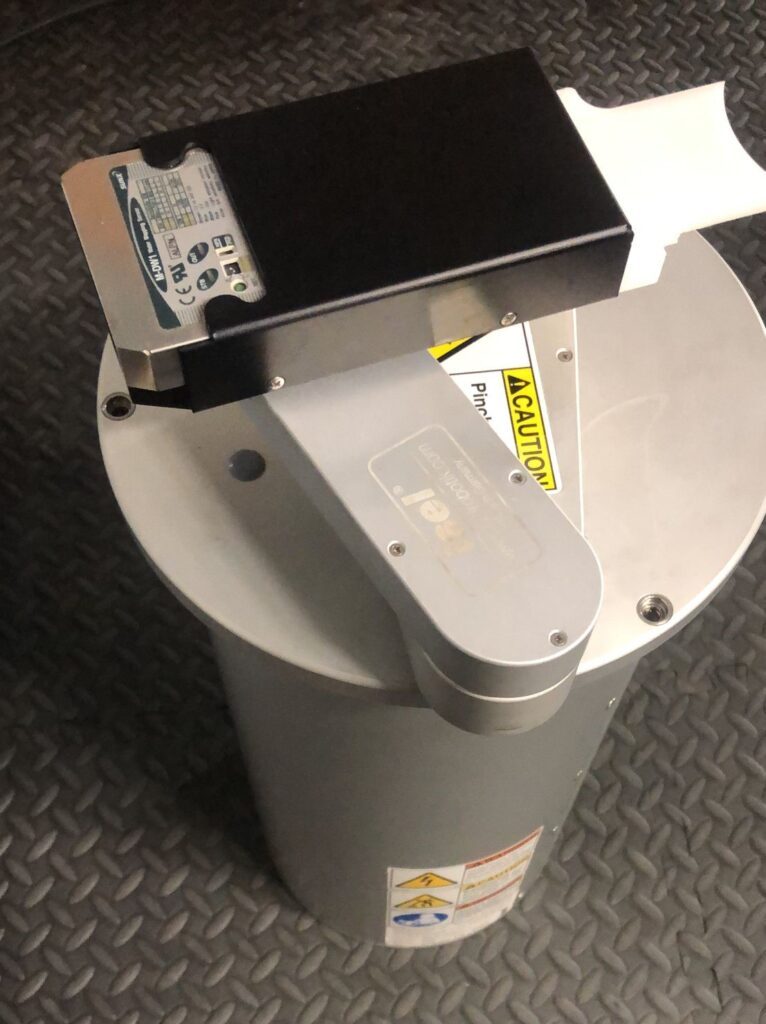

For sale: Here is an ISEL IWH-TA10S10F-1 Wafer Handler manufactured in 2009.

The robot is fully functional and comes with the pictured mapping sensor. As the robot comes from a Siconnex Vertical Developer, we also have a corresponding guide rail and controller. The robot has been in use for around 4 years in total. The robot was taken out of production in 2018. The robot is in excellent condtion.

The robot is immediately available. If you have any questions, please feel free to contact us: Cell number:

+49 170 2844435

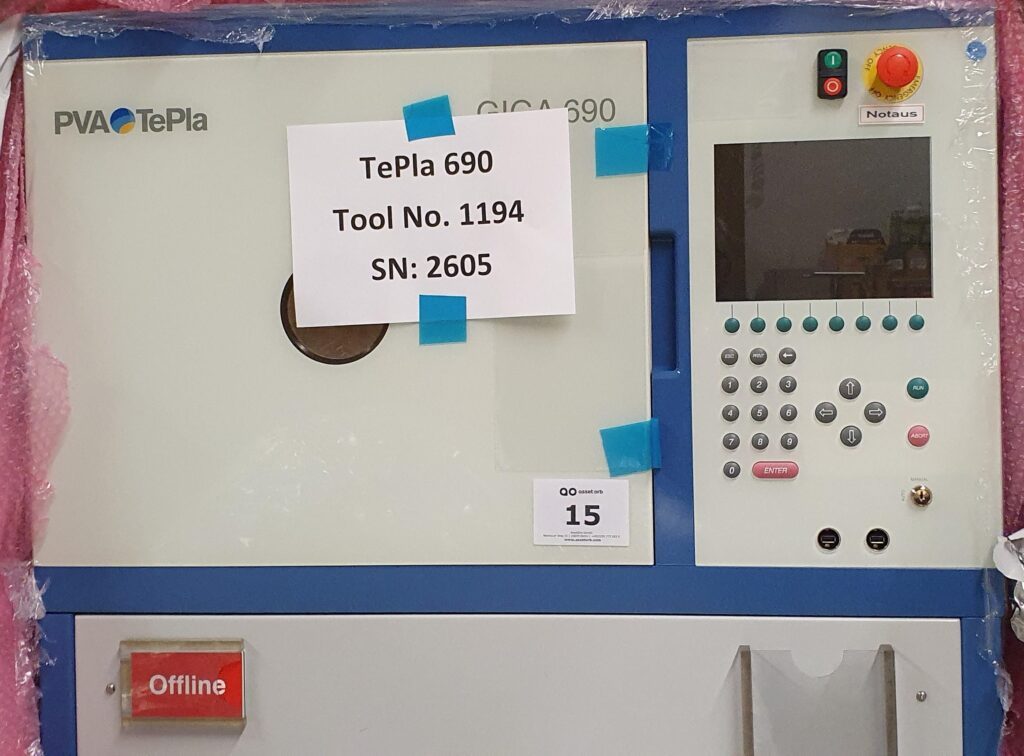

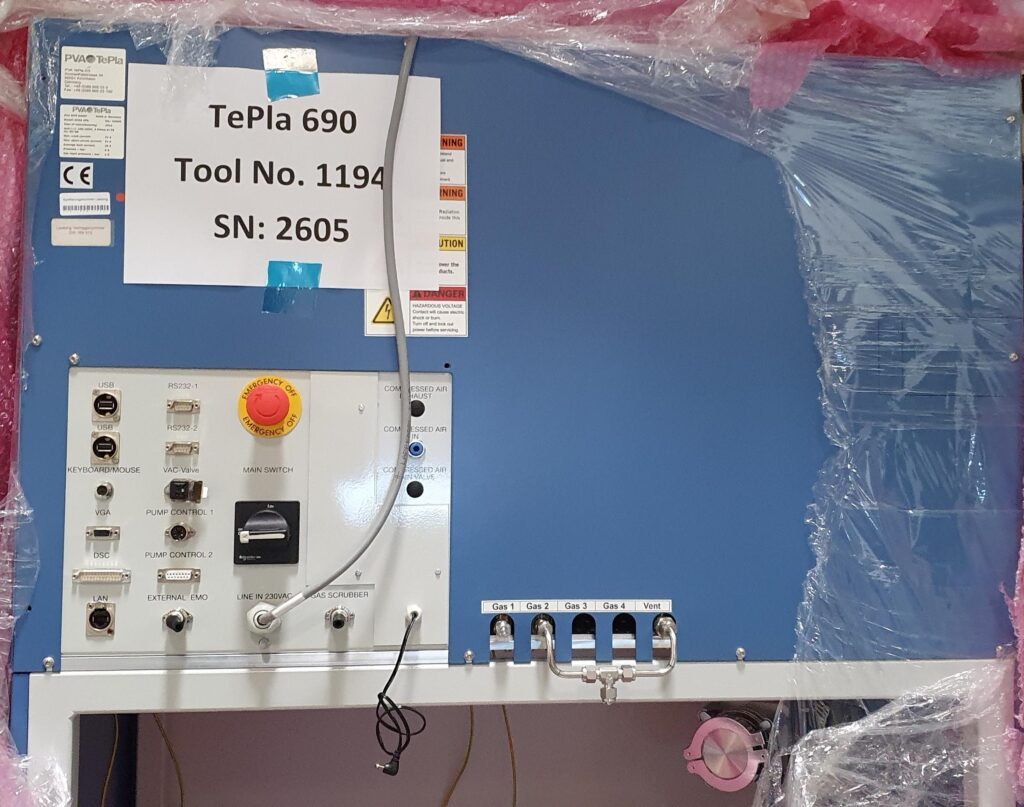

We are selling here a GIGA 690 from PVA TePLA.

The GIGA 690 is a MICROWAVE PLASMA SYSTEM. Further information:

The GIGA 690 was 4 years in production and is in a realy good condition. Year of manuafcture mid 2015 and taken out of production in early 2019.

The Machine is currently crated as can be seen, but can easily be prepared for inspection. The location is in Germany. For further information please contact us.

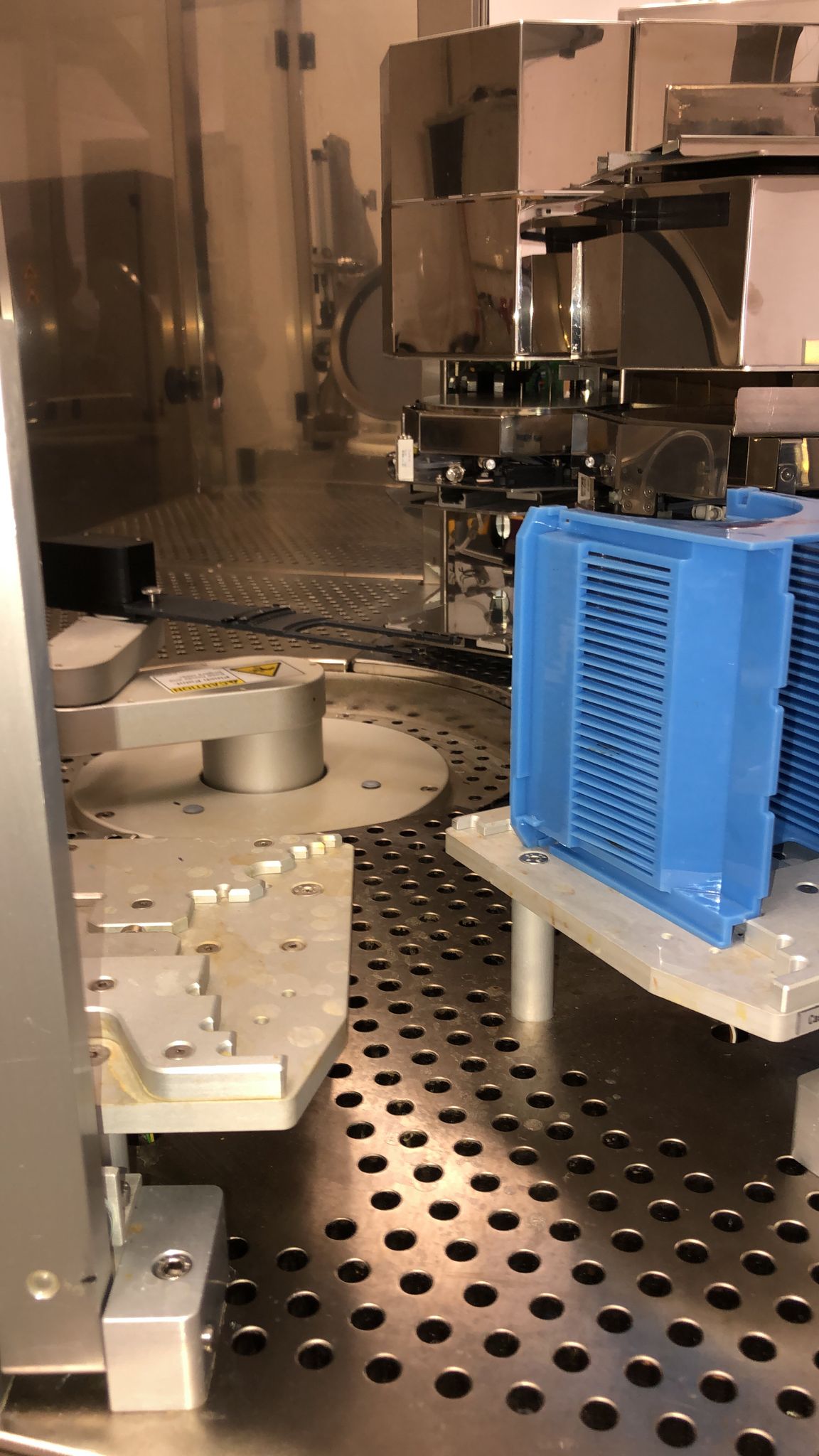

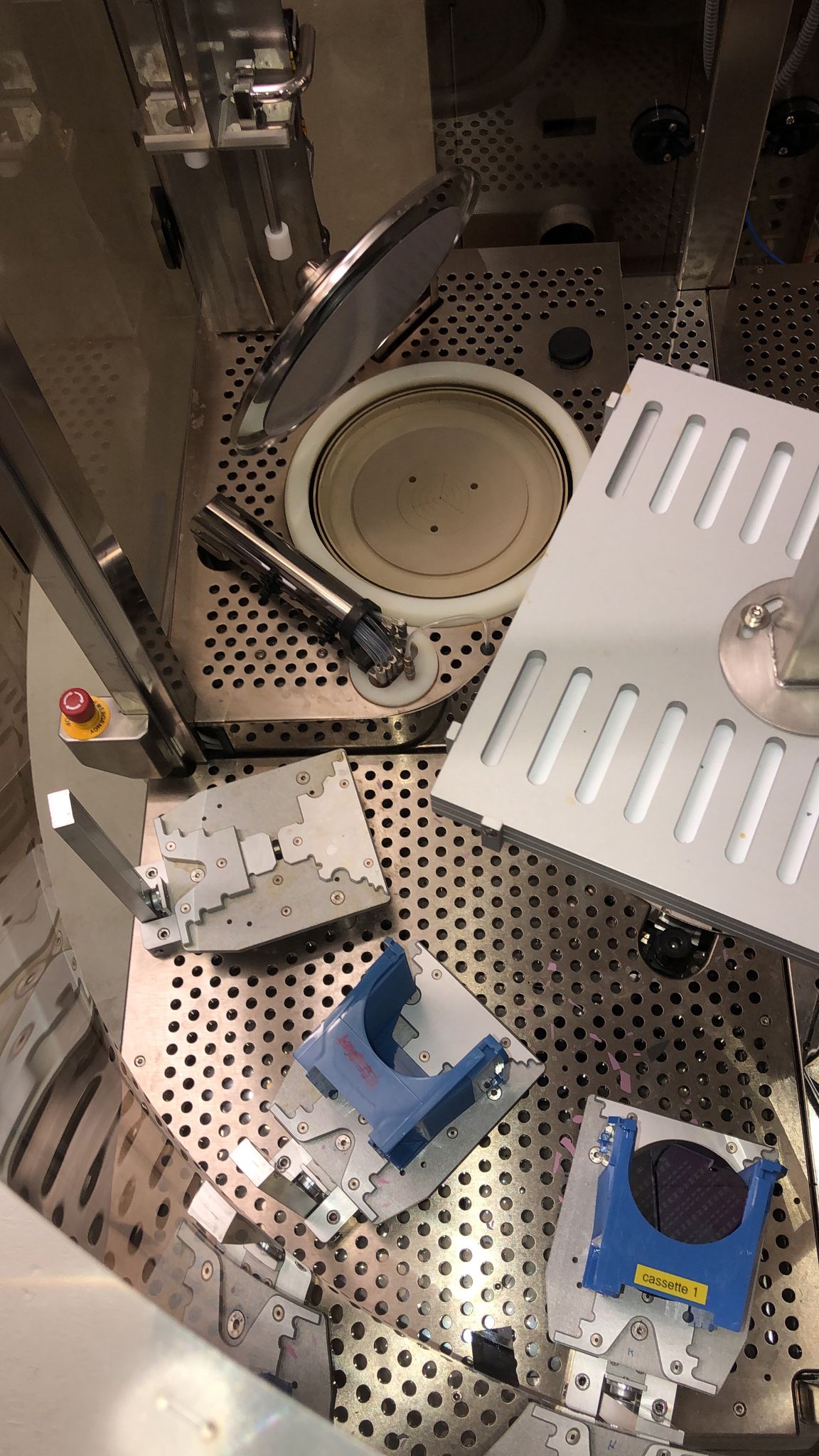

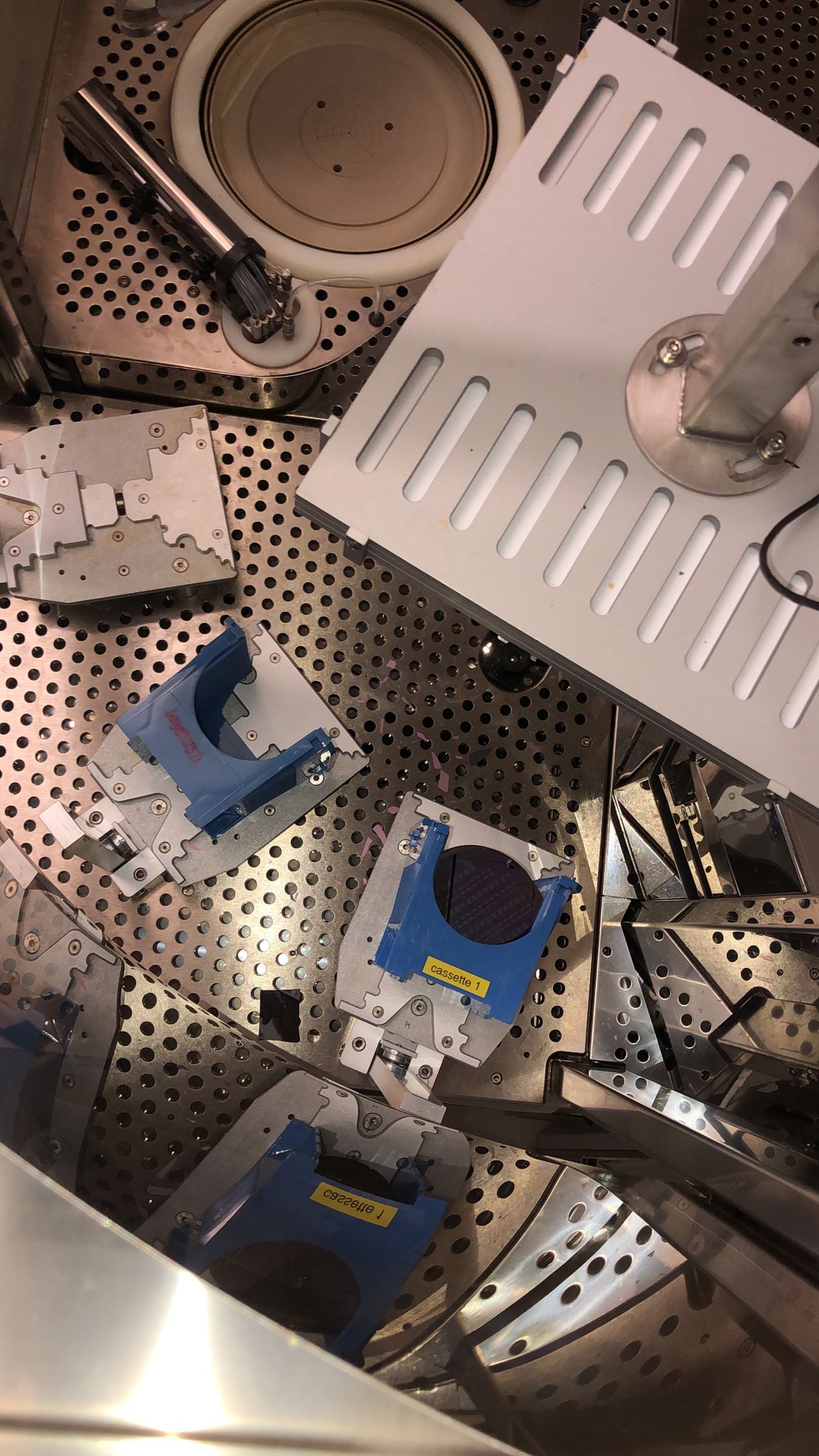

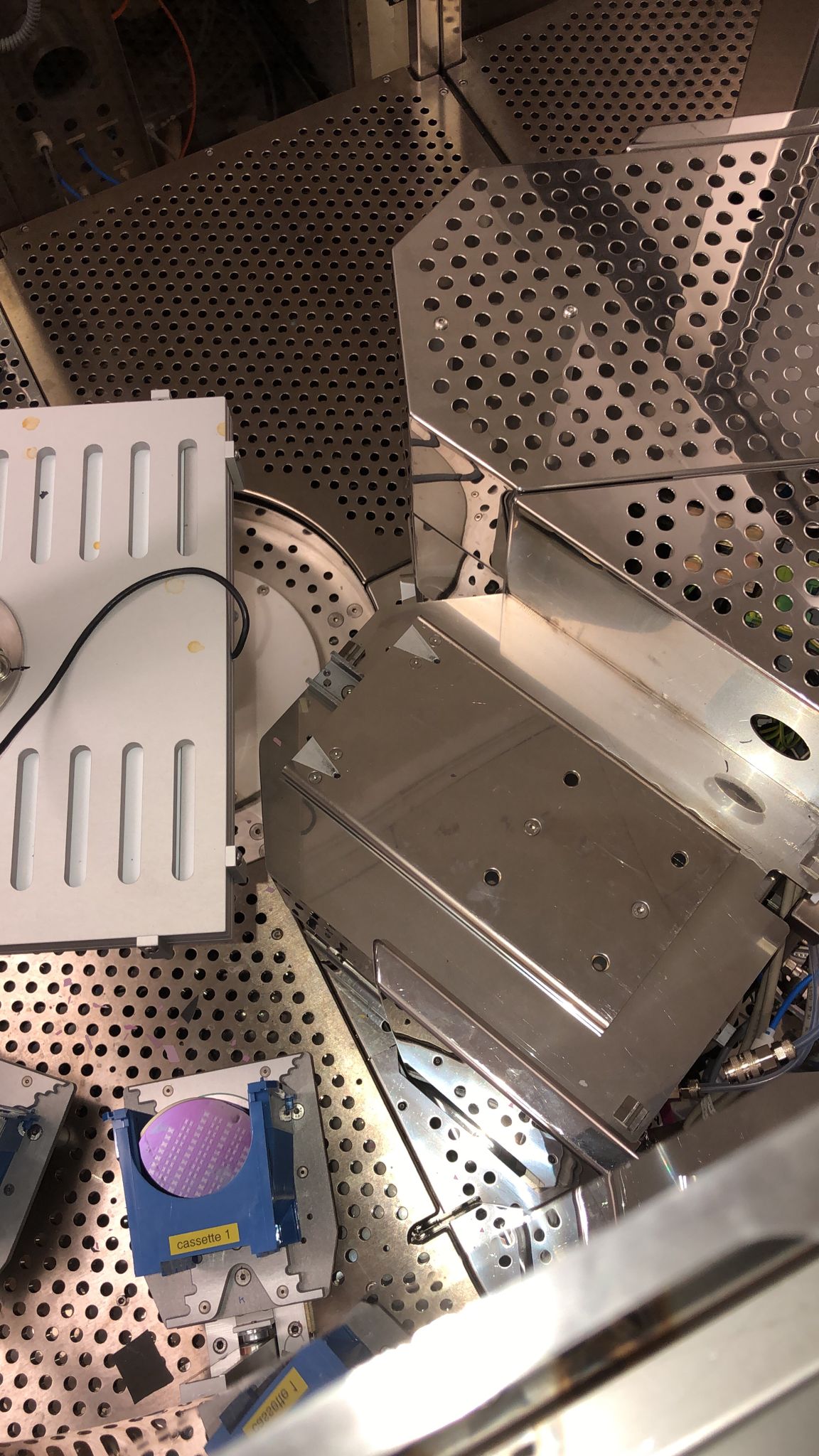

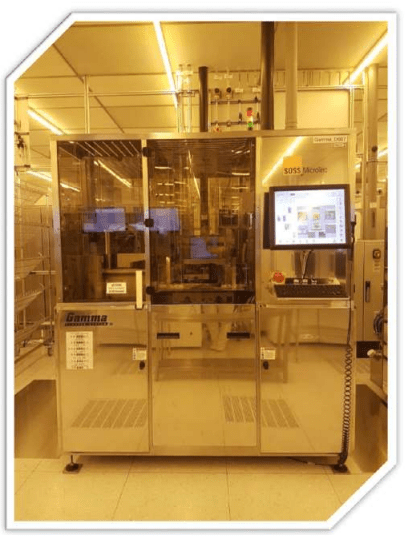

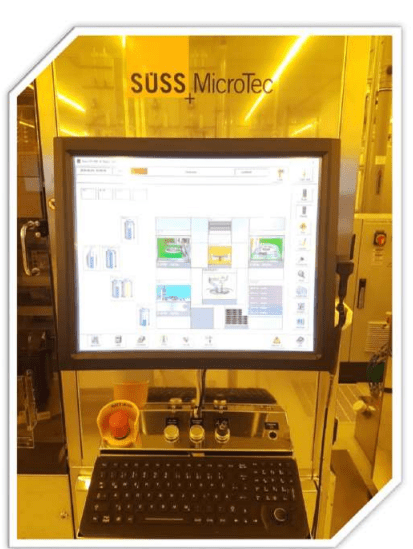

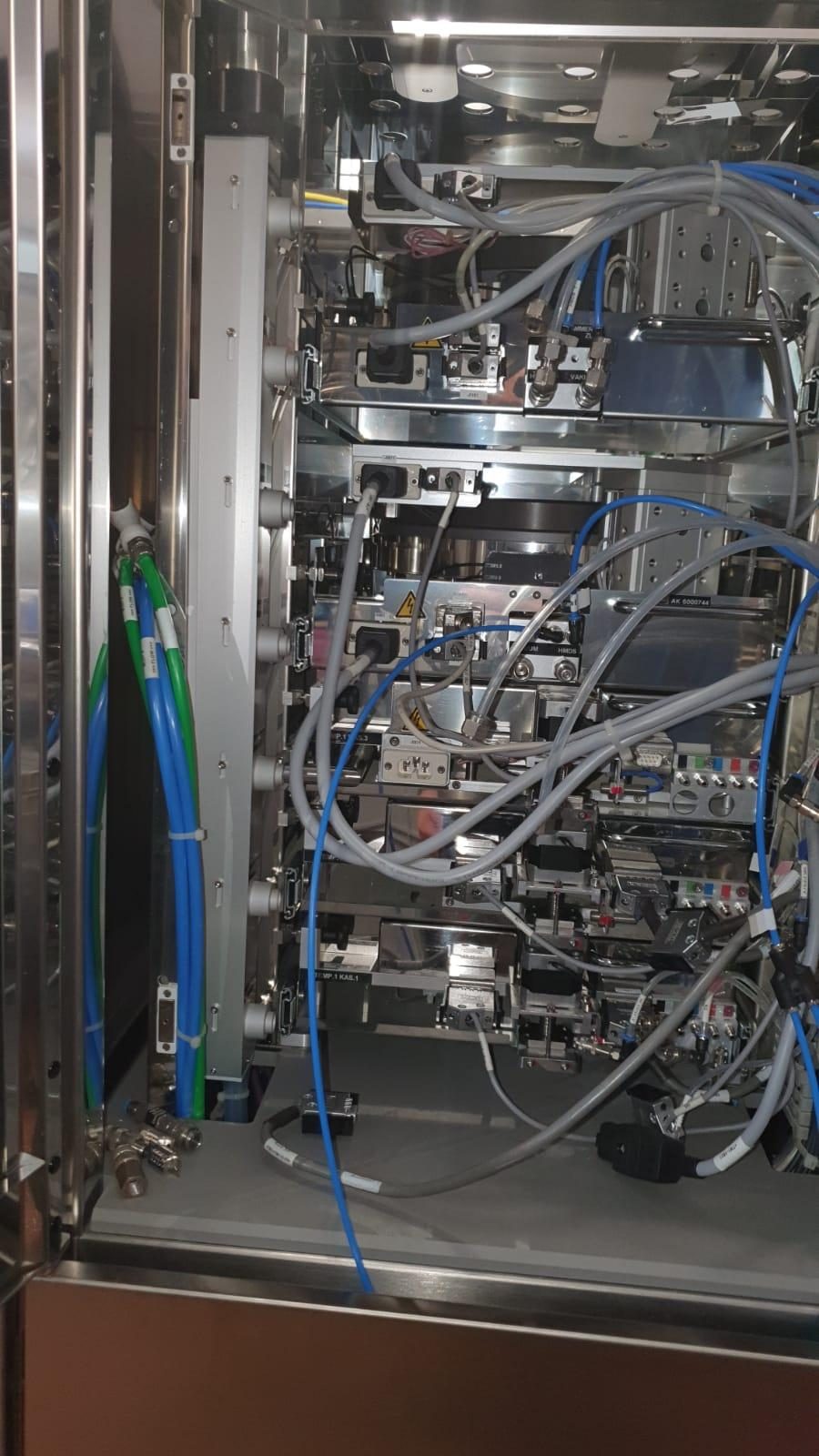

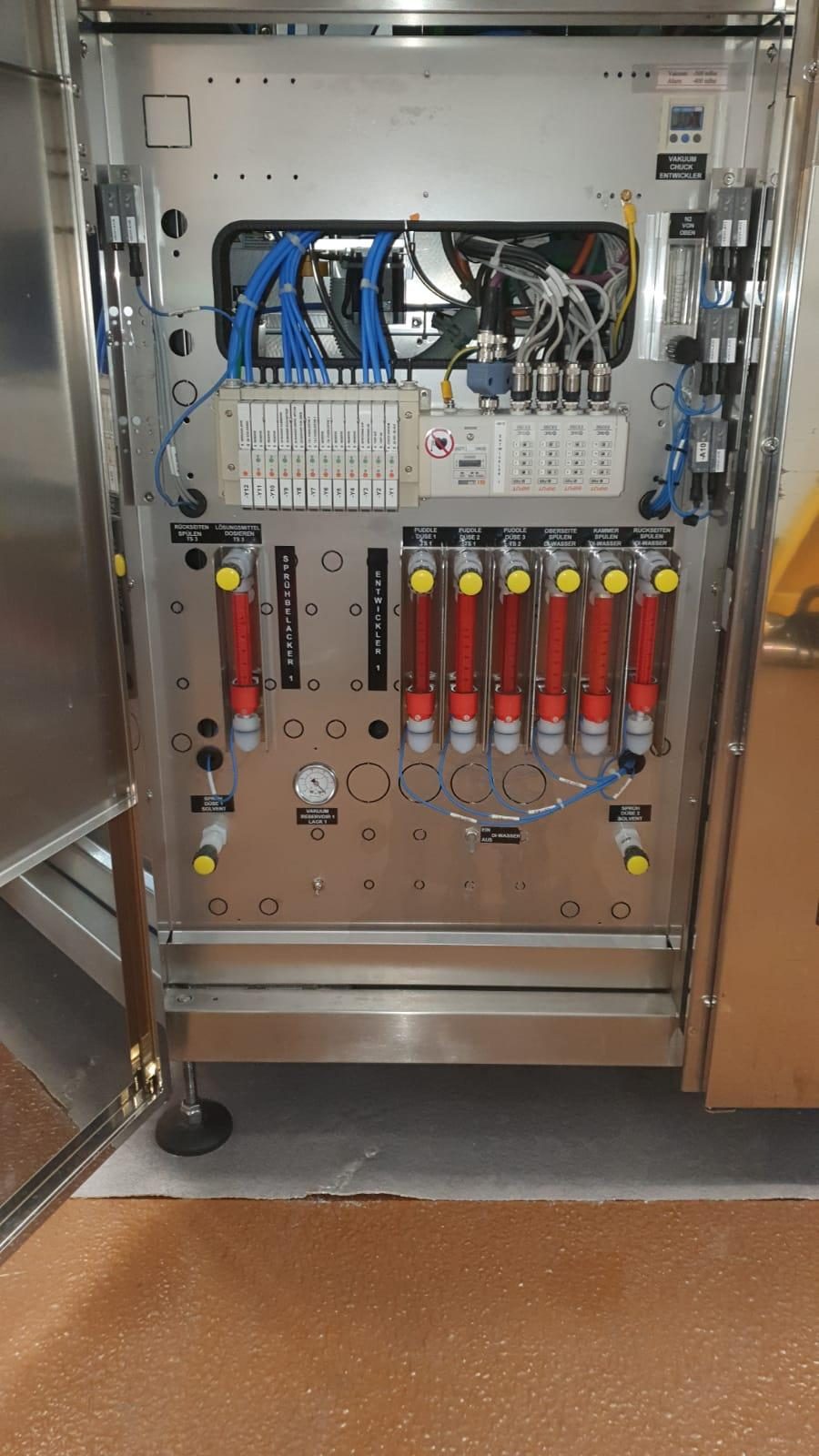

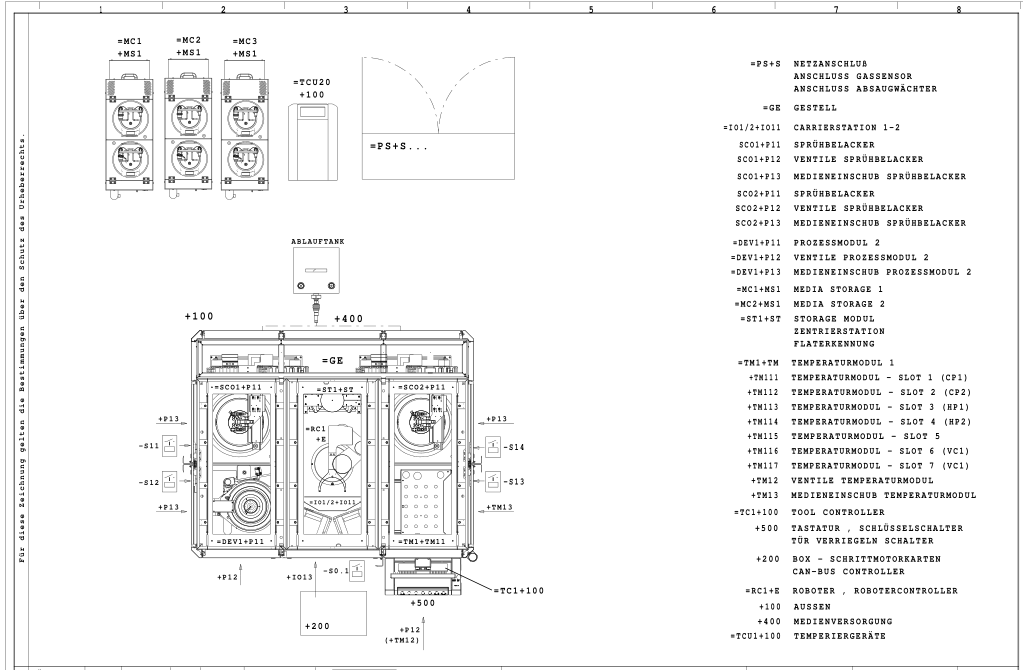

We have 1 Suss Gamma Cluster Coater-Developer Machine for immediate sale.

Installation, Service and Spare Parts are available.

The machine is fully functional and can be inspected on request. For further information please contact us.

We are selling here a Wafer Disco Mounter.

The Mounter is fully functional. Please contact us for further information.

Manufacturer: Suss Microtec Year of manufacture: 2013 / 2014

Model: Suss Gamma Cluster System: Coater- Developer with Hotplates and Coolplates

Condition: Excellent, complete system, serviced during production period by Suss Microtec

working horse,

Wafer size: 6″ & 8″mm wafers.

Configuration: 4 Cassettes

2 ea Spray Coat Stations / Note: The Spray Coat Stations can be upgraded to

Spin Coaters

1 ea Developer Station

1ea Sankyo Wafer Handling Robot

1 ea Optical Centering Station

2 ea HMDS Hotplates 250 °C

1 ea Standard proximity Hotplate 250 °C & 2 ea Coolplates.

3 ea Media Cabinets with a total of 6 pressurized tanks

1 ea Electrical Cabinet

Options: If needed configuration of hotplates and coolplates can be modified to customer requirements.

Installation, Technical Support, spare parts and process support available.

The machine was in production from 2014 to early 2019. From 2019 until today the machine is used in our show room in Remseck Germany. 3 other Spray Coater – Developer Cluster Tools are available. Property of APEX Semiconductor GmbH.

Desde que los LED se convirtieron en una alternativa atractiva para la iluminación general, la demanda del mercado de una mayor luminosidad, una mayor eficiencia y una reducción de costes fue la motivación para mejorar la tecnología de los LED. Mientras que el aumento de la luminosidad y de la eficiencia depende principalmente del diseño del chip LED, la reducción de los costes se centra en la tecnología de fabricación. Como declaró Haitz en 2000, el coste por lumen se reduce en un factor de 10 cada década. Este hecho, denominado posteriormente ley de Haitz [1] , se considera la contrapartida de los LED a la ley de Moore, que establece que el número de transistores en un determinado circuito integrado (CI) se duplica cada 18 o 24 meses. Ambas leyes se basan en la optimización del proceso de producción de dispositivos semiconductores. Sin embargo, en la industria de los circuitos integrados se reconoce que el aumento del número de transistores lleva aparejado un aumento de los costes, ya que los procesos de fabricación tienen que cumplir requisitos más exigentes. Estos gastos relacionados con el rendimiento deben compensarse para mantener bajos los costes totales. Varios factores podrían ser la clave del éxito, por ejemplo, la introducción de normas, la integración de varias funciones para minimizar el número de pasos del proceso o el aumento del tamaño de las obleas de >2″ a 300 mm o incluso 450 mm en un futuro próximo.

La aplicación de la máscara de soldadura gira en torno al material de la misma. Sin embargo, no toda la atención debe recaer únicamente en el material. La capa de máscara de soldadura impresa por inyección de tinta estará formada por un conjunto de gotas; además de la tinta de la máscara de soldadura, otros materiales desempeñan un papel en la formación de estas gotas.

Mi columna anterior prestó mucha atención a la posición de la gota. Sin embargo, al mismo nivel que la posición, lo que importa es cómo la gota volante, una vez en el sustrato, alcanzará su forma final. La sección transversal de esta forma (figura 1), y especialmente los bordes, son el resultado de un equilibrio. La teoría del ángulo de contacto lo describe. Lo interesante aquí es que intervienen tres estados de la materia y, por tanto, un amplio conjunto de materiales afecta a la gota. Incluso un estado de la materia virtual, digital, desempeñará un papel.

Figura 1: Esquema que muestra las gotas en diferentes materiales.

La gota, en su estado líquido, encuentra una posición de equilibrio en un sólido, el sustrato. La previsibilidad de este equilibrio es un parámetro fundamental de la inyección de tinta. Domina la capacidad de reproducir un patrón con una alta fidelidad. Para los amantes de la física, hay mucha literatura que explica por qué, qué y cómo surge este equilibrio. Para el ámbito de la reproducibilidad, basta con revisar los materiales implicados: el aire, el material de la tinta y el sustrato. Este último necesitará un cuidado especial, ya que cada sustrato varía en topografía y materia.

El aire es el elemento material más sencillo de tratar y no debe darse por sentado. La atención se centra en las partículas en suspensión y en las corrientes de aire. En primer lugar, cuando por casualidad, las gotas que se precipitan sobre la capa de la máscara de soldadura provocan una fuerte perturbación del ángulo de contacto. Una consideración y dos puntos de acción evitan los problemas. Sólo las partículas de gran tamaño, de al menos unos pocos micrómetros, crean realmente problemas. Esto es un alivio; se dispone de décadas de experiencia en el esfuerzo de la industria de semiconductores en el control de partículas para manejar tales tamaños.

De la consideración a las acciones: La primera acción ocurre fuera de la impresora de chorro de tinta, una limpieza en húmedo libera la superficie de la placa de entrada de contaminantes, como partículas y contaminación orgánica. La segunda acción garantiza que el entorno interno de la impresora tenga al menos ISO 5 (clase 100). La ausencia de seres humanos en el entorno interno simplifica el diseño funcional para esta especificación, ya que son la mayor fuente de partículas. Además, esta especificación implica que un flujo lento y homogéneo de aire limpio esté presente en todo momento. Esto, junto con un diseño y movimiento adecuados del conjunto de cabezales de impresión, proporciona corrientes de aire predecibles donde el cabezal de impresión lanza las gotas.

El sólido (sustrato) se presenta de varias maneras. Los laminados y el cobre son, con mucho, los más comunes y, por tanto, en los que nos centraremos aquí. Aunque, el ocasional acabado en oro o el sustrato de poliimida seguirían consideraciones similares. Por desgracia, el diseño del producto fija estos materiales y su topografía. La idea de acomodar un ángulo de contacto favorable sustituyéndolos es inviable. Sin embargo, el único punto de atención es la superficie donde cae la gota. Las propiedades del grueso de los componentes del sustrato pueden permanecer igual mientras la superficie adquiere las propiedades deseadas con tratamientos previos. Hasta ahora, la industria de las placas de circuito impreso mejora la adherencia con los pretratamientos de la superficie. Además, la impresión por chorro de tinta exige una buena coincidencia con la tinta de manera uniforme en toda la placa. La habilidad del fabricante consistiría en exigir dicha coincidencia a su proveedor de productos químicos de pretratamiento y disponer de configuraciones de líneas químicas húmedas que puedan ofrecer la uniformidad necesaria. Los pretratamientos que existen, en su estado comercial o en su fase de desarrollo, tienen dos sabores: o bien se preocupan por el cobre y se centran en evitar el sangrado (la tendencia a formar un ángulo de contacto casi nulo) o bien se ocupan de toda la placa y preparan una superficie homogénea independientemente del material que haya debajo, ya sea un laminado o un cobre.

La primera dejaría a la tecnología de inyección de tinta la tarea de compensar las diferencias de ángulo de contacto entre, por ejemplo, el laminado y el cobre. Las empresas ofrecen esta tecnología en la actualidad (ejemplos en orden alfabético: Atotech y MEC COMPANY LTD). La segunda opción de pretratamiento, con su complejidad interna adicional, facilita la tarea de patronaje de la impresión por chorro de tinta. Empresas como Taiyo ofrecen estos pretratamientos. En esta fase inicial de la tecnología de impresión por chorro de tinta para la máscara de soldadura, aún no ha surgido un claro ganador para la estrategia de pretratamiento. De hecho, una cooperación reciente entre dos proveedores de materiales. Hay muchas colaboraciones en curso entre fabricantes de tintas, proveedores de pretratamiento y proveedores de equipos. Son buenas noticias: la concienciación está en el nivel adecuado en la cadena de suministro de materiales.

El líquido es un material único. Merece la pena describir las propiedades comunes de los materiales: La viscosidad de la máscara de soldadura imprimible por inyección de tinta es baja, inferior a la de la máscara de soldadura tradicional. A temperatura ambiente, la tinta tendría una viscosidad un poco mayor que la de la leche y un poco menor que la del aceite de linaza. Su reología aporta otras características de flujo, como la tixotropía. Las tintas de inyección son generalmente líquidos newtonianos, a diferencia de la máscara de soldadura estándar que es pseudoplástica (adelgazamiento por cizallamiento). Sus rellenos son, si están presentes, uno o dos órdenes de magnitud más pequeños que en la máscara de soldadura tradicional. El fotoiniciador integrado permite una polimerización rápida y completa del material. Finalmente, la última macropropiedad destacable es la cantidad de componentes orgánicos volátiles (COV) que es cercana a cero o nula según la marca y el tipo. Esta última propiedad está en la base del principio de respeto al medio ambiente de estos materiales. Para que quede claro, no sólo los COV son bajos, también la ausencia de pasos de creación de imágenes y de revelado son ventajas claras en el bajo impacto medioambiental de la impresión por inyección de tinta.

Tras unos años de estrecho trabajo con varios proveedores de material de inyección de tinta, mi opinión es que su hoja de ruta será similar. En primer lugar, estos proveedores se esforzarán por finalizar la lista de conformidad con la norma IPC-SM-840 y otras normas impulsadas por los clientes; algunos proveedores van muy adelantados y otros están preparando su movimiento de salida. Después, cada uno reconocerá la fuerza de su(s) material(es) desarrollado(s) y explorará hasta dónde pueden llegar. No excluyo la tinta integral.

Los ejemplos que conciernen a la impresión por inyección de tinta podrían ser: ángulos de contacto estables y elevados para características más finas, apilabilidad para características de alta relación de aspecto, apariencia más allá del color (niveles de mate/brillo) para favorecer la colocación de componentes ópticos automáticos, combinación de propiedades eléctricas afinadas y control de grosor como el que proporciona la inyección de tinta para aplicaciones de RF extremas (5G y futuras radiofrecuencias), viscosidad extremadamente baja para fines de llenado insuficiente, etc.

Así que, te has quedado conmigo hasta aquí, y ahora quieres tu respuesta: ¿Cuál es la mejor apuesta para mi material de inyección de tinta de máscara de soldadura? No es el papel de esta columna hacer preferencias comerciales explícitas. En cambio, mi objetivo es proporcionar una guía intemporal sobre cómo evaluar un material y su proveedor. Una marca esencial de un proveedor serio de material de tinta es su capacidad (interna) de implementar la impresión por inyección de tinta, ya sea a escala de laboratorio o a nivel piloto. Sólo así, el proveedor de tintas entenderá las necesidades y los retos de sus clientes al implementar esta tecnología por primera vez. Los proveedores de equipos también tienen un papel de apoyo, aunque tener un lenguaje común es la base para una buena comunicación. Otra característica es cómo integran la inyección de tinta en su hoja de ruta. ¿Es el material de impresión de inyección de tinta un producto adicional en su folleto o una tecnología básica que acabará sustituyendo a su actual caballo de batalla? Por último, ¿cómo se sitúan en el mercado? Que yo sepa, más de un puñado de proveedores de tinta tienen soluciones comerciales (por orden alfabético: Agfa, Electra Polymers Ltd, MicroCraft K.K, Peters Group, Shenzhen RongDa Photosensitive Science & Technology Co. Ltd., Taiyo America) y varios otros proveedores de materiales están considerando pasar del desarrollo a la comercialización. Por tanto, el panorama se está ampliando, lo que favorece el progreso de la tecnología.

Los tres estados de la materia ya han pasado, aunque la discusión hasta ahora tenía una suposición: el equilibrio del ángulo de contacto ocurre mucho antes de cualquier mecanismo de solidificación por polimerización y reticulación inducida por la luz UV. En el tiempo que transcurre entre la formación del ángulo de contacto y el mecanismo de solidificación, aproximadamente un centenar de microsegundos, el elemento impreso amplía su frente de borde en algunos micrómetros. El equipo de inyección de tinta maneja esta información sobre el material. Este conocimiento es el toque final para conseguir que el tamaño del rasgo sea exactamente el previsto. Esto forma parte del arte de "lo que ves es lo que obtienes".

Este artículo aporta varios aspectos detallados de los materiales que intervienen en la impresión por inyección de tinta. Aunque la cadena de suministro está en sus inicios, los años críticos de incertidumbre inicial ya han pasado. Los fabricantes de placas de circuito impreso interesados encontrarán un buen nivel de competencia independientemente del proveedor que elijan.

Luca Gautero es director de producto en SUSS MicroTec (Países Bajos) B.V.